Kürzlich erst hat die Pearl River Piano Group mit ihrem ersten Flügel mit 3D-Druckertechnologie den Blick in die Zukunft geworfen. Mit einem Augen- zwinkern in Richtung Raumfahrt zeigt sich dieser Flügel ganz von Michael Jacksons Moonwalk inspiriert – ein Vorzeigeprojekt der Imagination. PIANIST sprach mit Leng Tshua, Global Sales and Marketing Director der Pearl River Piano Group.

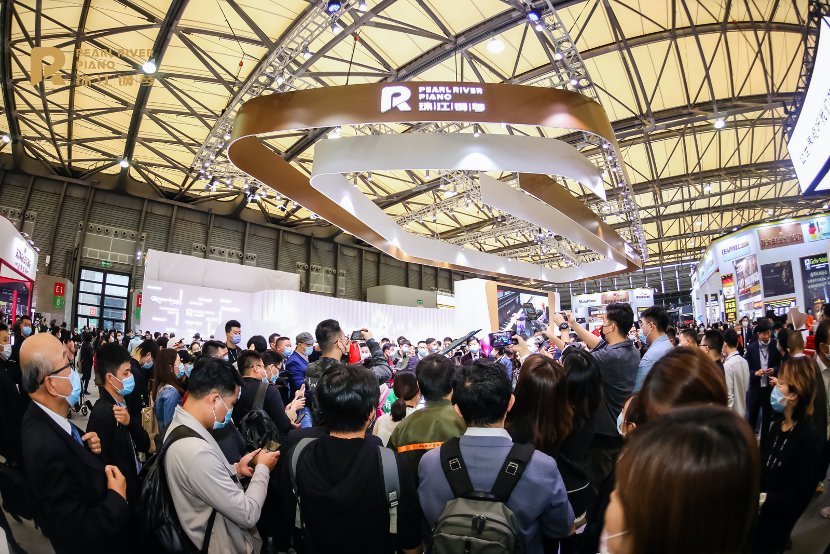

Auf der Music China, Asiens größter Musikmesse, wurde der Flügel vorgestellt. Die viertägige Veranstaltung in Shanghai zog mehr als 11.000 Besucher aus 81 Ländern an. Kayserburgs „Celestial Harmony Spacewalk“ stahl unter den 2.252 Ausstellern aus 31 Ländern allen die Show. Die 1956 gegründete Pearl River Piano Group ist mittlerweile der größte Klavierhersteller der Welt, mit einer Produktion von mehr als 150.000 Instrumenten pro Jahr und einem Marktanteil von welt- weit gut 30 Prozent. Die Pearl River Piano Group produziert drei Marken: Pearl River, Ritmüller und Kayserburg.

Der Prozess des 3D-Druckens ist revolutionär, weil er Entwürfe ermöglicht, die mit Hilfe traditioneller Produktionsmethoden schwierig zu konstruieren wären. Wenngleich der gusseiserne Rahmen und die hölzerne Struktur des Klaviers beibehalten werden, wurde der Korpus aus Kohlenstofffaser-Polyester gedruckt. Dieser „Celestial Harmony Spacewalk“ basiert auf dem Kayserburg GH188A und den Ergebnissen hochentwickelter CNC-Prozesse in Kombination mit 3D-Druckertechnologie.

Wann hatten Sie die Idee, mit der 3D-Druckertechnologie zu arbeiten? Das Potenzial der 3D-Herstellung haben wir jetzt seit mehreren Jahren geprüft.

In Ihrer Presseerklärung verweisen Sie auf Entwicklungen in der Auto- industrie, die sich in Sachen 3D-Technologie von Flugzeugherstellern inspierien ließ. Ist es typisch für echte Innovationen, dass man sich außerhalb der eigenen Branche umschaut?

Wir müssen über den Tellerrand der Klavier-Industrie hinausschauen, wenn wir den Übergang ins neue Millennium schaffen wollen, da sich unsere Endverbraucher wesentlich von denen vor 60 Jahren unter- scheiden. Die neue Generation der Konsumenten wächst mit Smartphones auf, und diese technologische Plattform müssen wir auch in unsere zukünftigen Produkte integrieren.

Früher hätte man Dinge wie selbstfahrende Autos als völlig unmöglich betrachtet. Heute gibt es sie. Wird das ebenso für einen 3D-gedruckten Flügel gelten? Was glauben Sie, wie weit diese Entwicklung gehen wird? Sehen Sie nur, wie schnell sich die Smartphones entwickelt haben und wie wir sie immer bei uns tragen müssen, wohin wir auch gehen! Wir sind immer auf der Suche nach neuen Technologien, die unseren Herstellungsprozess fördern und verbessern könnten.

Könnte man sagen, dass dies der ultimative Schritt im Klavierdesign ist, ein Ergebnis früherer Entwicklungen etwa auf dem Gebiet der Koh- lenstoffmechanik? Oder ist es nur der nächste Schritt, und wir wissen nicht, wohin Kreativität und Erfindungsreichtum uns in der Zukunft noch bringen werden?

Angesichts des unendlichen Potenzials in der 3D-Drucktechnologie ist unser erster Schritt, die Möglichkeiten der Herstellung akustischer Instrumente mit einer solchen High-Tech-Plattform zu testen. Und sollte dies in naher Zukunft Realität werden, könnte es die Branche im positiven Sinne revolutionieren.

Wie Sie wissen, ist das Design und die Herstellung des Rims etwas, das große Klavierbauer von anderen unterscheidet. Man muss sich nur ein- mal die großen Unterschiede zwischen Bösendorfer und Steinway vor Augen führen, die direkt zu einem unterschiedlichen Klangbegriff führen. Wie sehen Sie den gedruckten Rim in diesem Zusammenhang?

Ich stimme zu, dass der Rim sowie andere Teile des Klaviers’die lebens- wichtigen Organe der Konstruktion darstellen und nicht beeinträchtigt werden dürfen. Wir sind in einem derartigen Prozess sehr selektiv, und unser oberstes Ziel ist es, ein großartig klingendes akustisches Klavier herzustellen.

Wie kommt der Klang an?

Das Klavier, das wir auf der Music China 2020 ausgestellt haben, wurde von professionellen Musikern und anderen Branchenexperten gespielt, und das Feedback war sehr positiv. Ich betrachte dieses Vorgehen als erfolgreich.

Macht die 3D-Druckertechnologie die Produktion einfacher? Benötigt man weniger Zeit und Arbeitskräfte?

Die 3D-Druckertechnologie macht die Produktion definitiv „einfacher“ und sie ist in kürzerer Zeit möglich. Doch braucht es nach wie vor echte Menschen, die in bester Harmonie mit den Maschinen zusam- menarbeiten!

Hat diese Fertigungsweise auch Einfluss auf das „Gefühl“ und die Wertschätzung, die Kunden für die einzigartigen Eigenschaften eines Musikinstrumentes haben? Also auf das, was viele als dessen „Seele“ ansehen? Wir sind uns bewusst, dass wir Hersteller von akustischen Klavieren sind. Unsere Intention lautet bei allem „form follows functions“, um die Seele lebendig zu erhalten!

Wird die 3D-Drucktechnologie Ihrer Meinung nach künftig zu einem festen Bestandteil der Klavierproduktion bei Pearl River sein?

Da wir gerade den ersten Schritt in ein futuristisches Konzept gemacht haben, erforschen wir das Marktpotenzial, das sich infolge von Music China 2020 ergibt. Ich denke, dass wir vielleicht in wenigen Jahren realistische Pläne bekannt geben können, wie man solche 3D-gedruckte Klaviere in ausgewählten Gebieten anbieten kann.

Kann das auch bei Pianinos Anwendung finden?

Ja, das kann definitiv geschehen! Sie verwenden auch Plexiglas, was ist noch neu an diesem Design? Wir untersuchen derzeit andere Materialien, die sich von ihren akus- tischen Möglichkeiten her für das Klavier eignen.

Wie viele Klaviere sollen hergestellt werden?

Wir haben noch keine Prognose, aber wir sind bereit, Sonderbestel- lungen von potenziellen Interessenten anzunehmen.

Bekommen wir auch in Europa bald ein Klavier aus dem 3D-Drucker zu sehen?

Ganz bestimmt! Wenn das Interesse in Europa stark genug ist und wir eingeladen werden, könnte ich mir eine Europatour des 3D-gedruckten Klaviers in absehbarer Zeit vorstellen.

www.pianist-magazin.de